2025-12-17 20:48:25

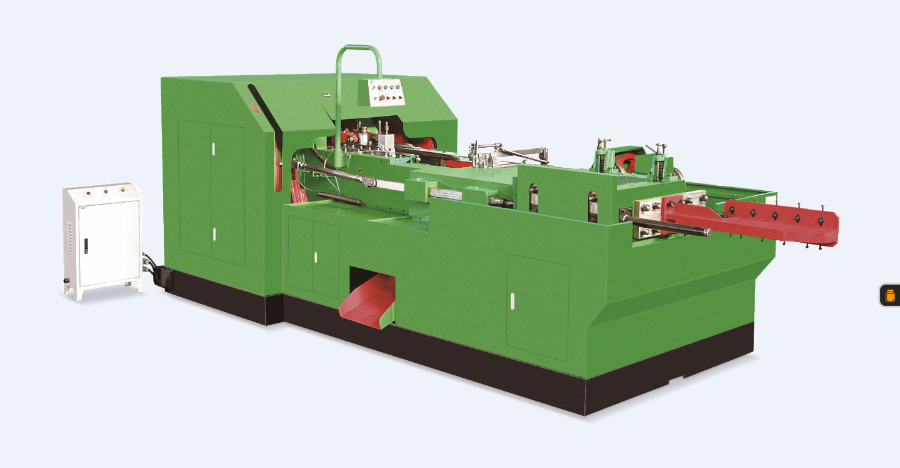

效率端更是優(yōu)勢凸顯:冷鐓機(jī)采用多工位連續(xù)成型設(shè)計(jì),可一次性完成線材切斷、頭部鐓粗、外形壓制等工序,單件五金件加工時間從傳統(tǒng)工藝的 20-30 秒壓縮至 3-5 秒,單臺 8 工位冷鐓機(jī)日均產(chǎn)能達(dá) 3-6 萬件,較傳統(tǒng)生產(chǎn)線效率提升 30% 以上。同時,半小時快速換模技術(shù)適配多品種小批量訂單,無需因換產(chǎn)長時間停機(jī),讓五金廠既能承接大批量常規(guī)訂單,也能靈活響應(yīng)定制化小訂單,拓寬業(yè)務(wù)范圍。此外,冷鐓機(jī)可對接自動化線實(shí)現(xiàn)無人生產(chǎn),1 名監(jiān)控員能管理 5-6 條生產(chǎn)線,較傳統(tǒng)人工線(3-4 人 / 線)減少 80% 人工成本;且實(shí)時監(jiān)控系統(tǒng)保障加工精度穩(wěn)定,廢品率從 3%-5% 降至 1% 以內(nèi),減少返工損耗。從原料省耗到效率提升,再到人工與質(zhì)量成本優(yōu)化,冷鐓機(jī)為五金廠壓縮運(yùn)營成本、提升產(chǎn)能與利潤空間,成為企業(yè)擴(kuò)大生產(chǎn)、增強(qiáng)競爭力的重要支撐。冷鐓機(jī)模具更換半小時搞定,適配多品種、小批量生產(chǎn)的五金企業(yè)。湖州三模三沖冷鐓機(jī)咨詢

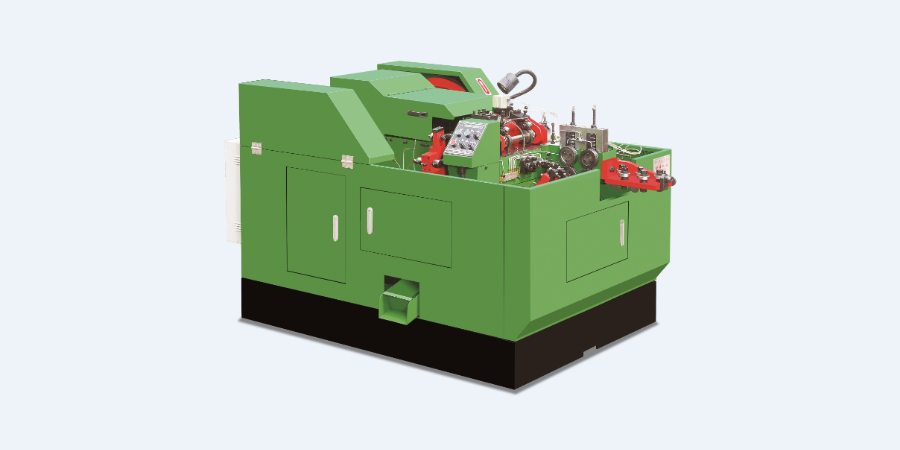

生產(chǎn)設(shè)備的故障率與維護(hù)成本直接影響企業(yè)的生產(chǎn)連續(xù)性與運(yùn)營效益。冷鐓機(jī)部件如主軸、離合器、液壓系統(tǒng)等均采用進(jìn)口配置,這些部件經(jīng)過嚴(yán)苛的質(zhì)量檢測,材質(zhì)強(qiáng)度與耐磨性能遠(yuǎn)超國產(chǎn)普通部件。數(shù)據(jù)顯示,進(jìn)口部件的使用壽命可達(dá)5年以上,而普通部件通常2-3年就需更換,這使得冷鐓機(jī)年故障率控制在3%以下,遠(yuǎn)低于同類設(shè)備10%的平均水平。在維護(hù)成本上,進(jìn)口部件雖單次采購成本略高,但因故障少、更換周期長,綜合維護(hù)成本只為同類設(shè)備的60%。設(shè)備故障減少意味著停機(jī)時間縮短,避免了因生產(chǎn)中斷造成的訂單延誤損失,讓企業(yè)生產(chǎn)更省心,運(yùn)營更穩(wěn)定。南通二模四沖冷鐓機(jī)廠家冷鐓機(jī)主要部件進(jìn)口,故障率低,維護(hù)成本只為同類 60%,生產(chǎn)更省心。

低故障率直接推動維護(hù)成本大幅降低,其維護(hù)成本只為同類設(shè)備的 60%,優(yōu)勢體現(xiàn)在三方面:一是部件壽命延長,進(jìn)口主軸、軸承等部件更換周期可達(dá) 3-5 年,而國產(chǎn)部件通常 1.5-2 年需更換,減少備件采購頻次與費(fèi)用;二是維護(hù)頻次減少,設(shè)備年均維護(hù)次數(shù)只 2-3 次,同類設(shè)備需 4-6 次,節(jié)省人工維護(hù)成本;三是備件通用性強(qiáng),進(jìn)口部件執(zhí)行國際通用標(biāo)準(zhǔn),備件采購渠道穩(wěn)定,無需定制化生產(chǎn),進(jìn)一步壓縮備件成本。對制造商而言,低故障、低成本的特性意味著生產(chǎn)計(jì)劃更易把控 —— 無需頻繁應(yīng)對設(shè)備突發(fā)故障導(dǎo)致的產(chǎn)能中斷,減少訂單延誤風(fēng)險(xiǎn);設(shè)備管理人員無需投入大量精力排查維修,降低管理壓力,真正實(shí)現(xiàn) “開機(jī)即穩(wěn)定、維護(hù)少操心” 的生產(chǎn)狀態(tài),為規(guī)模化、連續(xù)化生產(chǎn)提供堅(jiān)實(shí)支撐。

針對汽車螺栓常用的高強(qiáng)度鋼(如 10.9 級、12.9 級合金結(jié)構(gòu)鋼),冷鐓機(jī)通過優(yōu)化模具材質(zhì)(采用硬質(zhì)合金模具)與潤滑系統(tǒng),在加工中減少金屬磨損,同時保持鋼材的抗拉強(qiáng)度與疲勞性能,滿足汽車長期高頻震動下的使用需求。此外,冷鐓機(jī)的智能控制系統(tǒng)可對接汽車行業(yè) IATF16949 質(zhì)量體系,自動記錄每批次螺栓的加工參數(shù)、檢測數(shù)據(jù),實(shí)現(xiàn)全生命周期追溯,助力制造商應(yīng)對客戶 audit 與質(zhì)量溯源需求,徹底解決螺栓精度不達(dá)標(biāo)、性能不穩(wěn)定的行業(yè)痛點(diǎn)。冷鐓機(jī)配智能控制系統(tǒng),操作簡單,中小型標(biāo)準(zhǔn)件廠可快速規(guī)模化生產(chǎn)。

為滿足制造商對設(shè)備穩(wěn)定性與成本控制的需求,冷鐓機(jī)關(guān)鍵部件采用進(jìn)口配置,從源頭降低故障風(fēng)險(xiǎn),同步實(shí)現(xiàn)維護(hù)成本優(yōu)化,為生產(chǎn)提供可靠保障。其部件如主軸、液壓控制系統(tǒng)、伺服電機(jī)等,均國際品牌產(chǎn)品 —— 例如主軸采用日本 NSK 高精度滾珠主軸,依托特殊淬火工藝與精密磨削加工,抗磨損強(qiáng)度較國產(chǎn)同類部件提升 40%,有效避免因主軸變形導(dǎo)致的加工偏差與停機(jī);液壓系統(tǒng)搭載德國博世電液比例閥,密封性能與壓力控制精度更優(yōu),減少液壓泄漏、壓力不穩(wěn)等常見故障,使設(shè)備平均無故障運(yùn)行時間(MTBF)達(dá) 8000 小時以上,遠(yuǎn)超同類設(shè)備 5000 小時的行業(yè)平均水平。電力金具廠必備冷鐓機(jī),加工的螺栓抗疲勞性強(qiáng),保障電力設(shè)施**。浙江一模二沖冷鐓機(jī)報(bào)價(jià)

我們的冷鐓機(jī)在制造過程中注重細(xì)節(jié),確保產(chǎn)品的質(zhì)量和性能。湖州三模三沖冷鐓機(jī)咨詢

人工成本上漲已成為金屬加工廠面臨的主要壓力之一,冷鐓機(jī)的自動化適配能力為企業(yè)提供了降本解決方案。設(shè)備預(yù)留標(biāo)準(zhǔn)化接口,可無縫對接自動化送料系統(tǒng)、成品檢測設(shè)備與倉儲流水線,構(gòu)建全流程無人生產(chǎn)單元。在無人生產(chǎn)模式下,冷鐓機(jī)可實(shí)現(xiàn)24小時連續(xù)運(yùn)行,只需安排少量人員進(jìn)行遠(yuǎn)程監(jiān)控與設(shè)備巡檢,相較于傳統(tǒng)人工操作模式,單條生產(chǎn)線可減少80%以上的操作人員。以年人均人工成本8萬元計(jì)算,一條年產(chǎn)200萬件零件的生產(chǎn)線,每年可節(jié)省人工成本數(shù)十萬元。同時,無人生產(chǎn)避免了人為操作失誤,成品精度與生產(chǎn)穩(wěn)定性進(jìn)一步提升,讓金屬加工廠在控制成本的同時,實(shí)現(xiàn)了生產(chǎn)效率與產(chǎn)品質(zhì)量的雙重提升。湖州三模三沖冷鐓機(jī)咨詢