2025-11-24 16:26:48

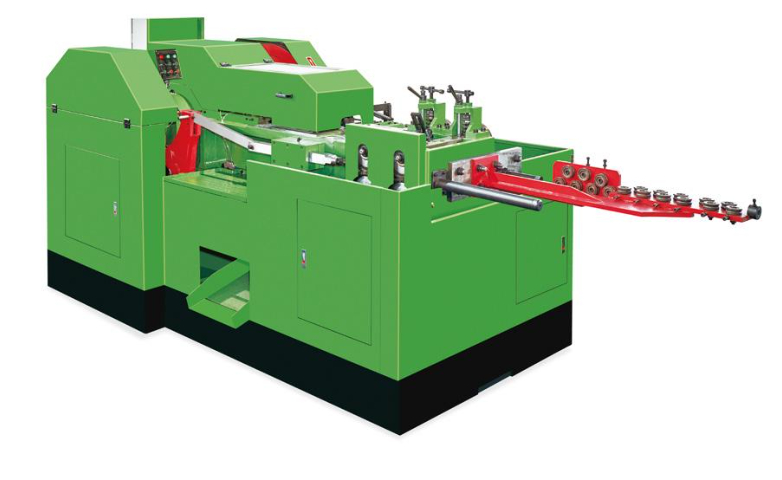

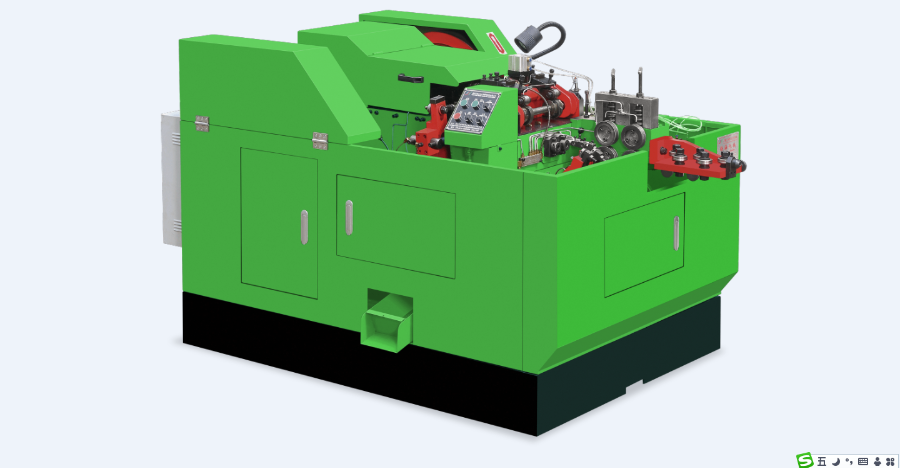

自行車配件廠生產鏈條銷等小零件時,傳統加工方式工序分散、耗時費力,往往難以滿足批量訂單需求。冷鐓機憑借連續鍛壓的優勢,實現了從金屬線材到成品的一體化加工,無需多次裝夾與轉運。其采用自動化送料系統,可控制線材進給量,配合高頻次鍛壓機構,每秒可完成多次成型動作。相較于傳統車床加工,冷鐓機省去了切削、打磨等冗余工序,將鏈條銷生產效率提升一倍以上。同時,一體化加工減少了零件損耗,成品尺寸精度穩定在±0.02mm范圍內,有效降低了不合格率,讓配件廠在承接大額訂單時更具競爭力,縮短交貨周期的同時提升了客戶滿意度。冷鐓機主要用于螺栓、螺母等緊固件的生產。四川二模三沖冷鐓機定制

為滿足制造商對設備穩定性與成本控制的需求,冷鐓機關鍵部件采用進口配置,從源頭降低故障風險,同步實現維護成本優化,為生產提供可靠保障。其部件如主軸、液壓控制系統、伺服電機等,均國際品牌產品 —— 例如主軸采用日本 NSK 高精度滾珠主軸,依托特殊淬火工藝與精密磨削加工,抗磨損強度較國產同類部件提升 40%,有效避免因主軸變形導致的加工偏差與停機;液壓系統搭載德國博世電液比例閥,密封性能與壓力控制精度更優,減少液壓泄漏、壓力不穩等常見故障,使設備平均無故障運行時間(MTBF)達 8000 小時以上,遠超同類設備 5000 小時的行業平均水平。四川二模三沖冷鐓機定制冷鐓機模具更換半小時搞定,適配多品種、小批量生產的五金企業。

冷鐓機作為工業生產的關鍵設備,其生產制造和使用過程需遵循嚴格的行業標準和規范,同時企業需建立完善的質量管控體系,確保設備性能和產品質量符合要求。目前,國內冷鐓機行業主要遵循《冷鐓機 技術條件》(JB/T 3051-2017)、《多工位冷鐓機》(JB/T 10930-2010)等機械行業標準,這些標準對冷鐓機的結構要求、技術參數、精度指標、**性能、環保要求等作出了明確規定,例如標準要求冷鐓機的送料精度≤±0.01mm,鐓鍛力波動范圍不超過 ±5%,設備運行時的噪聲≤85dB (A)。國際上則主要參考 ISO 898、DIN 2999 等相關標準,對于出口型企業,需確保設備符合國際標準要求,以提升市場競爭力。

為幫助金屬加工廠解決傳統生產中 “人工依賴強、成本高、效率受限” 的痛點,冷鐓機憑借標準化接口設計與智能化控制能力,可無縫對接全流程自動化線,構建從原料供給到成品倉儲的無人生產體系,大幅降低人工成本投入。其對接優勢體現在全環節協同:前端可銜接伺服送料機與線材架,實現金屬線材自動上料、校直與定量輸送,無需人工逐段搬運線材;加工環節通過 PLC 控制系統與生產線管理平臺聯動,自動調取加工參數(如鐓壓力度、工位切換節奏),無需人工手動調整;后端可對接視覺檢測系統(自動識別尺寸偏差、表面缺陷)、六軸機械臂(分揀合格 / 不合格品)與 AGV 小車(成品自動轉運至立體倉庫),全流程無需人工干預。農機配件廠用冷鐓機,加工的零件耐銹蝕、抗沖擊,適應農田工況。

冷鐓機采用冷態塑性變形工藝加工零件,與傳統切削工藝存在本質差異:切削件通過 “去除多余金屬” 成型,過程中刀具切削會切斷金屬內部連續的晶粒流線,破壞材料微觀結構完整性,導致零件存在應力集中點,強度受損;而冷鐓加工時,金屬線材在常溫下被模具擠壓塑形,晶粒會沿成型方向發生重構 —— 不僅不會被切斷,還會因塑性變形產生 “晶粒細化” 效應(晶粒尺寸從傳統切削件的 50-100μm 細化至 10-20μm),同時形成連續且沿受力方向分布的金屬流線,如同給零件內部構建 “受力骨架”,從微觀層面強化結構穩定性。我們是一家專業的冷鐓機生產廠商。常州一模二沖加長大型冷鐓機

我們的冷鐓機采用的材料,具有良好的耐磨性和耐腐蝕性。四川二模三沖冷鐓機定制

針對汽車螺栓常用的高強度鋼(如 10.9 級、12.9 級合金結構鋼),冷鐓機通過優化模具材質(采用硬質合金模具)與潤滑系統,在加工中減少金屬磨損,同時保持鋼材的抗拉強度與疲勞性能,滿足汽車長期高頻震動下的使用需求。此外,冷鐓機的智能控制系統可對接汽車行業 IATF16949 質量體系,自動記錄每批次螺栓的加工參數、檢測數據,實現全生命周期追溯,助力制造商應對客戶 audit 與質量溯源需求,徹底解決螺栓精度不達標、性能不穩定的行業痛點。四川二模三沖冷鐓機定制